- Model: VK-MFC

- Volumen polnjenja: 1-150 ml

- Izhod: 30-50 steklenic/min

- Natančnost polnjenja: manj kot ±1%

- Napajanje: 220V/50Hz (prilagojeno glede na zahteve kupca)

- Stopnja omejitve: več kot 99 %

- Stopnja zamašitve: več kot 99 %

- Stopnja označevanja: več kot 99 %

- Dovod zraka: 1,3 m3/h 0,4-0,8Mpa

- Moč: 2,0 kw

- Teža: 650 kg

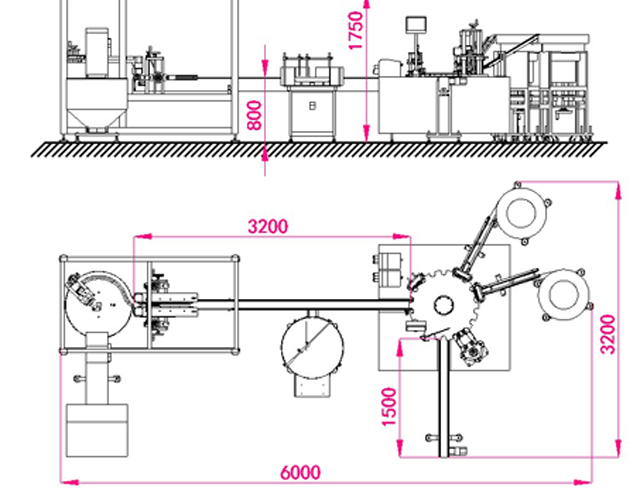

- Dimenzija: 6000*3200*1750 mm

Pregled izdelkov za linijo za zapiranje polnilnih steklenic

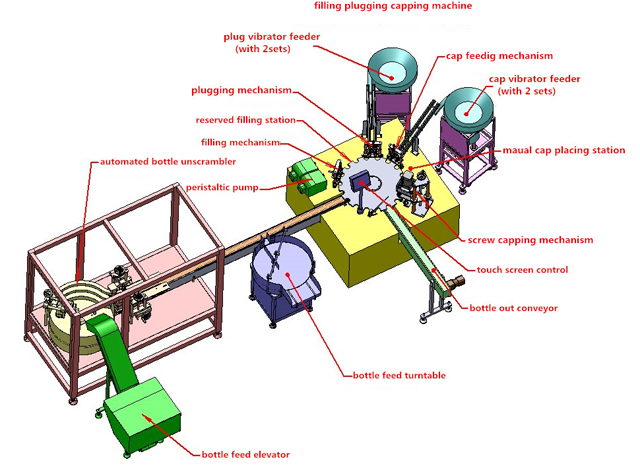

Primeren za uporabo 5-100 ml tekočega polnjenja in tesnjenja v farmacevtski industriji, VK-MFC majhen odmerni tekoči polnilni stroj ima razumno strukturo, visoko natančno indeksno mizo za polnjenje, zapiranje, stiskanje pokrovčkov, natančno polnjenje s peristaltično črpalko; Stroj nadzira PLC s prednostjo enostavnega upravljanja in vzdrževanja. Obstaja sistem za delovanje tako, da ni polnjenja brez polnjenja steklenic, ni zamašitve brez senzorja steklenic, ni zamašitve brez zamaškov. Polnilna linija, izdelana iz nerjavečega jekla kot platforma za delo, je v skladu s standardom GMP. Stroj, ki ga krmili pnevmatski in električni dvojni sistem v stroju, sprejme mehanski prenos, ki lahko prenaša moč pri stabilni in nižji porabi energije ter funkcije natančnega pozicioniranja. Polnilna linija se uporablja zlasti v masovni proizvodnji.

Uporaba polnilne linije:

Glavni tehnični parameter linije za etiketiranje polnilnih pokrovov:

Model: VK-MFC

Volumen polnjenja: 1-150 ml

Izhod: 30-50 steklenic/min

Natančnost polnjenja: manj kot ±1%

Napajanje: 220V/50Hz (prilagojeno glede na zahteve kupca)

Stopnja omejitve: več kot 99 %

Stopnja zamašitve: več kot 99 %

Stopnja označevanja: več kot 99 %

Dovod zraka: 1,3 m3/h 0,4-0,8Mpa

Moč: 2,0 kw

Teža: 650 kg

Dimenzija: 6000*3200*1750 mm

Osnovna konfiguracija polnilne linije

| številka | Postavka | Znamka |

| 1 | PLC | MITSUBISHI (Japonska) |

| 2 | Cilinder | AirTAC (Tajvan) |

| 3 | Peristaltična črpalka | Kitajska |

| 4 | Letvica tekočega traku | Kitajska |

| 5 | Reduktor škatla | Zhongda (Tajvan) |

| 6 | Zaslon na dotik | WEINVIEW (Tajvan) |

| 7 | Elektromagnetno | SHAKO (Tajvan) |

| 8 | fotoelektrični | Autonics (Koreja) |

| 9 | Nenadna zaustavitev | Schneider (francosko) |

| 10 | Kontaktni materiali | 316LSrjaveče |

| 11 | Rele | OMRON (Japonska) |

| 12 | AC kontaktor | Schneider (francosko) |

| 13 | Stikalo | Schneider (francosko) |

| 14 | Inverter | DELTA (Tajvan) |

| 15 | Motor | Shanghai Maily |

Rezervni deli za polnjenje monoblokov

| številka | Postavka | Količina |

| 1 | Čopič | 1 kos |

| 2 | Silastični drog za hranjenje | 2 kos |

| 3 | Silastični drog za izhod | 2 kompleta |

| 4 | Elektromagnetni ventil | 1 kos |

| 5 | Plin | 2 kos |

| 6 | Stekleni ventil | 2 kos |

| 7 | Motorni pas | 1 kos |

| 8 | Jermen sinhronizatorja | 1 kos |

| 9 | 82,6 mm letvica za pas | 5 kompletov |

| 10 | Odprti ključ | 1 komplet |

| 11 | Inbus ključ | 1 komplet |

| 12 | Izvijač z zarezo | 1 komplet |

| 13 | Plus izvijač | 1 komplet |

| 14 | ključ | 1 komplet |

Glavni deli in princip delovanja

Sistem za dešifriranje steklenic

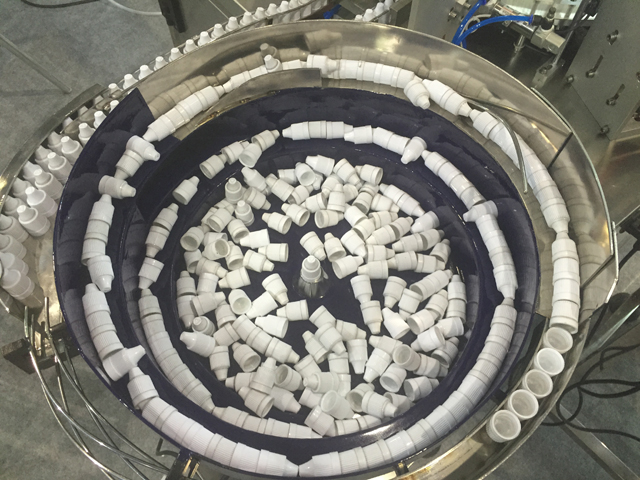

Zamaški za steklenice in notranji vibrator

1. Stroj je sestavljen iz delov, kot so tekoči trak, skica stroja, vibrator za steklenice in pokrovčke, peristaltična črpalka itd.

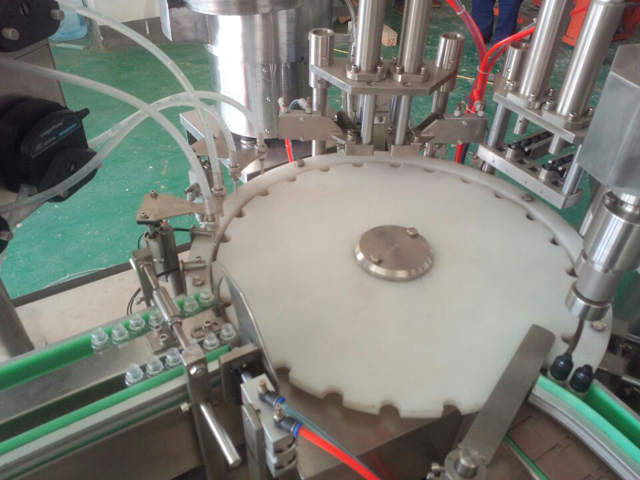

2. Pripravite dovolj steklenic, čepkov, pokrovčkov in tekočine. Zamaški in pokrovi morajo v celoti zapolniti vibrirajoče tirnice in delovne postaje za zapiranje in zapiranje. Steklenice je treba s tekočim trakom dostaviti do indeksirnega zvezdastega kolesa, nato pa bo steklenice v presledkih dostavljeno z indeksirnim zvezdastim kolesom do položajev za polnjenje, zamašitev in zapiranje.

3. Tekočino je treba posesati s peristaltično črpalko in nato dovajati s silikonskimi cevkami. Končno bo tekočina napolnjena v steklenice s cevjo igle, ki se samodejno premika gor in dol. Za vsako premikanje gor in dol po igelnih cevkah se izvedeta dva cikla polnjenja. Polnjenje se zaključi s cikličnim vstavljanjem polnilnih šob v steklenice. S fotoelektričnim očesom brez steklenic, če na delovni postaji ni steklenic, peristaltična črpalka preneha delovati, ker ni mogoče zaznati steklenic.

4. Vibrirajoča posoda zamaškov dostavi zamaške do postaje za vstavljanje zamaškov, medtem ko se napolnjene steklenice občasno prenašajo z indeksirnim zvezdastim kolesom na položaj pod postajo za zamašitev.

5. Nato valj požene vstavljalec zamaškov, da se potopi navzdol in potisne zamaške v steklenice. Steklenice, vstavljene v zamašek, bodo z indeksirnim zvezdastim kolesom prenesli na postaje za padanje in zapiranje pokrovčkov

6. Zapiralna glava se kot celota vrti in premika gor in dol. Ko se steklenice ustavijo pod njim, navzdol obrnjena zapiralna glava stisne zamaške in konča zapiranje. S fotoelektričnim očesom za zaznavanje čepa, ko na postaji ni steklenic ali je plastenka brez pokrovčka, se bo mehanizem za stiskanje pokrovčka prenehal premikati, ker ni mogoče zaznati notranjih čepov. S tem se lahko izognete temu, da končni izdelek ostane brez notranjih čepov. Pokrov se v glavnem doseže z vrtljivimi gibi navzgor in navzdol. Zamašene steklenice se dostavijo na konec stroja in naslednji cikel je pripravljen.

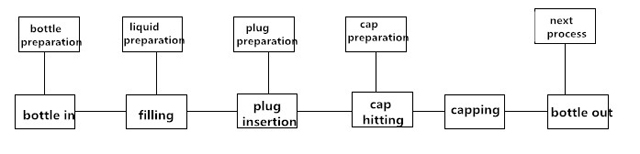

7. Delovni proces stroja

Vzdrževanje

1. Potrebno je preveriti in vzdrževati stroj, da podaljšate stroj in optimizirate delovanje stroja; Delovni stroj je treba vzdrževati vsake tri mesece; Ležaj in del zobniškega prenosa je treba namazati z mastjo; Mazanje je treba opraviti občasno; Olje za drsno pot (N68) je treba dodati v del, kot je gibanje izmeničnega mehanizma ali dvigovanje dvakrat na dan; Avtomobilsko olje (N68) je treba dodati v rotacijske ali nihajne dele; Vsake pol meseca dodajte mast v režo odmikača; Vsak mesec enkrat za oljno šobo z dodajanjem masti;

2. Nikoli ne uporabljajte kovinskih orodij za udarjanje ali strganje po površini, kjer je vez nakopičena na delih, kot so komponente ali plesen.

3. Če stroj preneha delovati za dalj časa, dodajte mast za mazanje v dele, kot sta menjalnik ali ležajni del; Stroj zaščitite tudi z vodoodporno zaščito.

4. Na stroj nikoli ne postavljajte nobenih predmetov, da ga ne bi poškodovali.

5. Občasno očistite prah znotraj komponent, prav tako preverite vse vijake in popravite morebitne zrahljane vijake.

6. Ob določenem času preverite vijake v sponkah za ožičenje in se prepričajte, da je vijak pritrjen;

7. Preverite, ali je na raztegnjeni poti ožičenja od električnih omaric kakšna ohlapna postaja; Če je del preveč ohlapen, ponovno pritrdite vijak, da preprečite odrgnino ali poškodbo izolacijske plasti, ki lahko povzroči uhajanje električnega toka;

8. Preverite lahko obrabljive patke in pravočasno zamenjajte poškodovane;

Pakiranje in transport

Stroja nikoli ne odložite vodoravno ali pokončno; Razstavite nogo stroja in pritrdite celoten stroj z dnom zaboja. Stroj mora ostati v zaboju brez ohlapnih elementov iz zaboja ali stresalne postaje med pošiljanjem;

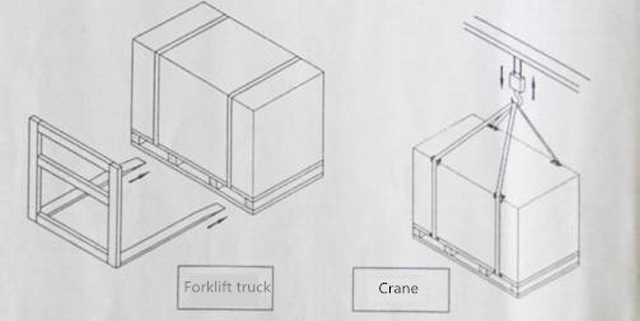

Embalaža stroja mora biti nevtralna; Pri premikanju stroja uporabite viličar ali žerjav in premikajte stroj od spodaj v stabilnem gibanju; Bodite pozorni na ilustracijo na spodnji sliki; pri dvigovanju in nihanju stroja se žerjav ne sme dotakniti stroja. Pritrdite stroj s 4 kosi vijakov M16X200, nato povežite žerjave in vijake za dviganje in nihanje strojev. Medtem ublažite zaščitne predmete pod strojem. Po potrebi uporabite oporo za stabilno dviganje (prikazano spodaj na sliki)

Pred razpakiranjem zaboja preverite, če je na zaboju kakšna poškodba; Če se zaboj poškoduje, ga ne odpirajte in se nemudoma obrnite na prevozno podjetje; Odprite zaboj pod nadzorom ladijskih delavcev in posnemite postopek;

Kar zadeva varnost, mora biti oddaljenost viličarja od tal manjša od 1 m; Če uporabljate žerjav za premikanje stroja, mora biti razdalja od 2 do 2,5 metra.